產(chǎn)品介紹

海洋為人類生活的改善、社會(huì)經(jīng)濟(jì)的發(fā)展提供了寶貴的資源,開發(fā)海洋資源已成為各個(gè)國家發(fā)展的戰(zhàn)略重點(diǎn)。海洋資源的開發(fā)和利用,離不開海上基礎(chǔ)設(shè)施的建設(shè)。由于海洋苛刻的腐蝕環(huán)境,鋼鐵構(gòu)筑物的腐蝕不可避免 。

圖(一)KN17耐磨防腐涂料AB雙組份外包裝

為使金屬構(gòu)件防腐,給其表面涂敷有機(jī)涂層,是一種十分普遍的方法,其防腐作用來自于兩方面:一是涂料的不滲透性即密著性,隔絕了金屬與外界的接觸;二是顏料、填料的緩蝕作用。目前,美國Freecom公司的CK-54 系列在海洋防腐、石油管道防腐方面處于國際領(lǐng)先地位,也是我國海上石油管道防腐的主要材料。但是其引進(jìn)成本昂貴,給大面積使用造成困難。本工作旨在研制和開發(fā)一種海洋防腐與石油運(yùn)輸管道防腐相結(jié)合的高耐磨、高防腐的陶瓷涂料。

圖(二)耐磨防腐涂料分裝車間,北京耐默公司可以根據(jù)磨損腐蝕因素調(diào)配耐磨防腐涂料,材料不是萬能的,人要根據(jù)實(shí)際要求來配制。

1 實(shí)驗(yàn)部分

1.1 主要原料

KN環(huán)氧樹脂; 甲基異丁基甲酮及輔助溶劑; 氧化硅、氧化鋁、聚苯胺(PANI) 、炭黑、鈦白粉等填料和顏料; 多元胺類混合固化劑。

1.2 試樣制備

1.2.1 試樣底板

88 mm ×100 mm ×3 mm 硬度良好的玻璃板;100 mm ×100 mm ×(0.2~0.3) mm 馬口鐵皮;25mm ×100 mm ×(0.2~0.3) mm 馬口鐵皮;50 mm×100mm ×(0.45~0.55) mm A3 鋼板。

1.2.2 配置工藝

涂料的制備 稱取E-44 和E-51 溶于適量溶劑中,加入填料和顏料,再加入偶聯(lián)劑球磨2h得A 組分。多元胺類作為B 組分。A 組分與B 組分按14∶1(質(zhì)量比) 混合即制成高耐磨性防腐涂料。

底板的表面處理 首先將馬口鐵皮和鋼板用0 # 砂布或200 # 水砂紙沿縱向往復(fù)打磨除銹,去掉鍍鋅層。以溶劑(200 # 油漆溶劑油或二甲苯) 洗凈、擦干備用。玻璃板用熱肥皂水洗滌,用清水沖凈、擦干,涂敷涂料前再用脫

脂棉蘸溶劑擦凈,晾干使用 。

試樣的制備 將制備的涂料均勻噴涂或刷涂在制備的底板上制成各種試樣,固化20 h 后,測(cè)試其各種性能。

2 結(jié)果與討論

2.1 環(huán)氧樹脂

由于環(huán)氧樹脂具有以下特點(diǎn): (1) 良好的分散性能,能同各種填料、樹脂、助劑互溶; (2) 有較好的耐化學(xué)藥品性,尤其是耐堿性; (3) 對(duì)各種基材有極好的黏結(jié)性; (4) 具有良好的韌性、硬度、柔軟性和優(yōu)良的耐水性。因此,以環(huán)氧樹脂作為成膜物質(zhì),在涂料方面具有廣泛的應(yīng)用。為了取得良好的物理和機(jī)械性能,本實(shí)驗(yàn)采用2 種環(huán)氧值不同的雙酚A 型環(huán)氧樹脂作為成膜物質(zhì),型號(hào)分別是E-44 和E-51。E-44 環(huán)氧值較低,成膜固化后硬度較差,但耐沖擊性、柔韌性較好;E-51 環(huán)氧值較高,成膜固化后硬度較高,但耐沖擊性、柔韌性較差。又因?yàn)檫@2 種環(huán)氧樹脂互溶性極好,因此選用其混合物,可使漆膜具有良好的物理和機(jī)械性能。

2.2 填料及顏料

涂料中加入填料,除了能提高涂料的固含量而降低成本外,也可以顯著改善涂料的性能。本研究采用氧化鋁、氧化硅作為主要填料,這是因?yàn)樗鼈兪菬o機(jī)惰性填料,不參與涂料的固化反應(yīng),可以降低固化收縮率,并能和環(huán)氧樹脂緊密結(jié)合,形成致密的保護(hù)層,提高涂料內(nèi)部附著力和耐磨性等。

高耐磨性防腐涂料除了采用氧化硅和氧化鋁作為主填料外,還選擇PANI、炭黑及鈦白粉等顏料作為輔助填料。將PANI、炭黑和鈦白粉按一定的比例混合,配制成銀灰色顏料。PANI 主要用于防腐 。填料和環(huán)氧樹脂混合,固化后被環(huán)氧樹脂緊緊包裹,通過調(diào)整環(huán)氧樹脂和填料的比例,可以使涂料同時(shí)具有陶瓷的剛性和環(huán)氧樹脂的韌性,取得了理想的效果。

圖(三)現(xiàn)場(chǎng)配制耐磨防腐涂料,此涂料具有施工簡(jiǎn)單,易維修的特點(diǎn)

2.3 溶劑

耐磨防腐涂料使用酮類溶劑。酮類溶劑具有高流動(dòng)性和優(yōu)良的化學(xué)穩(wěn)定性,對(duì)非極性樹脂有良好的溶解力。經(jīng)過實(shí)驗(yàn)篩選,選用甲基異丁基甲酮作溶劑。甲基異丁基甲酮能與助劑完全混溶,賦予涂料良好的流動(dòng)性和光澤度,提高抗泛白能力。

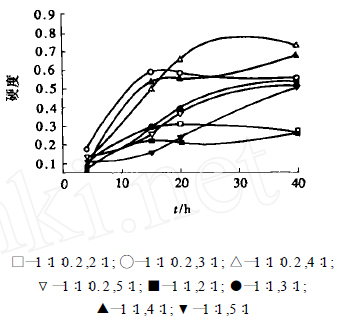

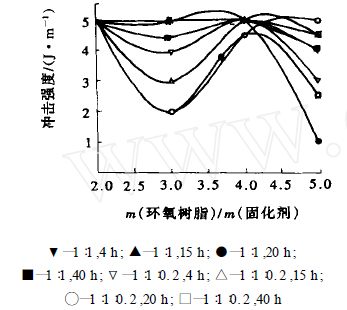

2.4 固化劑及其與環(huán)氧樹脂配比的優(yōu)化高耐磨性防腐涂料是一種常溫下使用的涂料,因此固化劑的選擇尤為重要。在大量實(shí)驗(yàn)的基礎(chǔ)上,通過對(duì)漆膜性能的綜合分析與研究,選用脂肪族多元胺和改性多元胺的混合物作為主固化劑,并在固化劑中加入少量雙酚A。大量實(shí)驗(yàn)表明(如表1、表2 所示,表例中,“ ,”前表示固化劑各組分的配比,“ ,”后表示環(huán)氧樹脂和固化劑的配比) 3 組分固化劑優(yōu)于2 組分固化劑,且多元胺類、改性多元胺類和雙酚A 的質(zhì)量比為1∶1∶0. 2 時(shí),固化效果最佳。這是由于雙酚A 中苯環(huán)的作用,可以增加漆膜的牢度,增強(qiáng)漆膜的拉伸強(qiáng)度和耐沖擊性。

表(1)硬度隨時(shí)間的變化

表(2)沖擊強(qiáng)度隨時(shí)間的變化

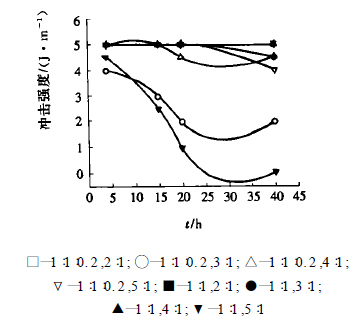

表(3)硬度隨環(huán)氧樹脂與固化劑配比的變化

環(huán)氧樹脂型涂料的性能,除了取決于環(huán)氧樹脂的類型和固化劑的種類以外,另一個(gè)很重要的因素就是環(huán)氧樹脂與固化劑的配比。無論固化劑的量多與少,都會(huì)給漆膜造成不同程度的缺陷,因此,環(huán)氧樹脂與固化劑的配比是設(shè)計(jì)涂料配方中很重要的一環(huán)。從圖1 和圖2 可以看出,環(huán)氧樹脂與固化劑的質(zhì)量比為4∶1 時(shí),漆膜固化效果最佳。表3、表4(圖例中“, ,”前后分別表示固化劑的組成配比和固化時(shí)間) 更明確地說明了這一點(diǎn)。

表(4)沖擊強(qiáng)度隨環(huán)氧樹脂與固化劑配比的變化

2.5 膜的厚度

值得指出的是,在對(duì)漆膜跟蹤測(cè)試的過程中,在前48h ,漆膜的厚度對(duì)測(cè)試結(jié)果影響很大。漆膜偏厚,則耐沖擊性和附著力增強(qiáng)而硬度下降;漆膜太薄,則測(cè)試結(jié)果相反。因此,控制漆膜厚度對(duì)實(shí)驗(yàn)測(cè)試顯得很重要。

2. 6 涂料性能測(cè)試結(jié)果

所制備涂料經(jīng)常州市涂料研究院國家涂料質(zhì)量監(jiān)督檢驗(yàn)中心檢測(cè),綜合性能優(yōu)良(如表5所列) 。

|

耐磨防腐涂料的主要性能

|

||

| 檢驗(yàn)項(xiàng)目 | 檢測(cè)結(jié)果 | 檢測(cè)標(biāo)準(zhǔn) |

| 附著力/級(jí) | 1 | GB/T1720

|

| 柔韌性(曲率半徑)/mm | 1 | GB/T1731

|

| 沖擊強(qiáng)度(J m-1) | ≥4.9 | GB/T1732

|

| 固體含量(質(zhì)量分?jǐn)?shù))/% | 81.0 | GB/T1725

|

| 干燥時(shí)間(232℃)/h | 表干≤3 | GB/T1728

|

| 實(shí)干≤20 | ||

| 硬度 | 0.68 | GB/T1730

|

| 黏度(涂-4杯)/s | 36 | GB/T1723

|

| 耐磨性(0.5g/r)/mg | 3 | GB/T1768

|

| 耐酸(10%H2SO4) | 7天無皺紋、 | GB/T1763

|

| 耐堿(10%NaOH) | 不開裂、不起泡 | |

| 耐鹽(3%NaCl) | ||

表(5)耐磨防腐涂料的主要性能表

3 結(jié)論

a. 耐磨防腐涂料漆膜性能優(yōu)良,可長時(shí)間應(yīng)用于條件苛刻的環(huán)境中。

b. 耐磨防腐涂料具有優(yōu)良的硬度和耐磨性,可作為耐磨面漆使用。

c. 耐磨防腐涂料附著力優(yōu)良,耐沖擊性極強(qiáng),可望作為海洋防污涂料的底漆使用。

更多產(chǎn)品